新能源动力电池注液孔毛刺与焊接检测

动力电池盖板上的注液孔,主要用于向电芯内部注入电解液,然后再使用激光焊接用密封钉封住

目前的电池注液孔都会插入密封钉后焊接表面达到密封效果。

注液孔焊接密封后在插入过程中,密封钉与注液孔内壁产生过盈配合,密封钉与注液孔内壁表面发生剧烈摩擦,摩擦掉落的毛刺掉入电池内部,引起内部短路。

因此注液孔的内壁需要进行毛刺检测,保证有足够的平滑度,能够与密封钉表面紧密吸合在一起,形成完整的密封体。

而焊接质量直接影响到注液孔的密封程度,焊接不良轻则导致电池外观受损,重则带来电池漏液、析锂等电池寿命与性能的问题。

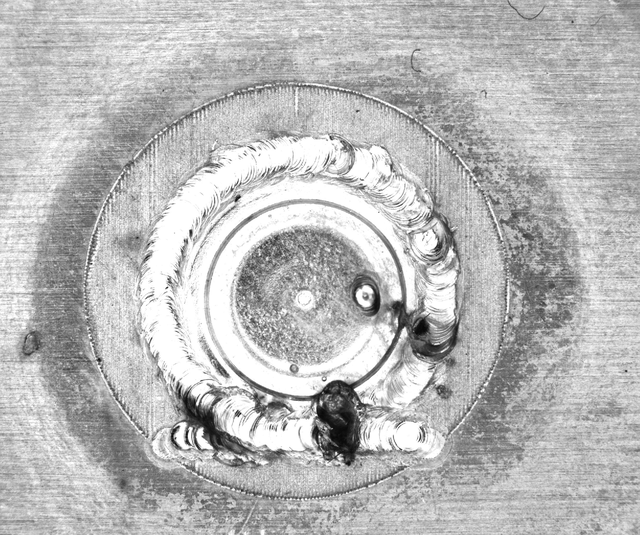

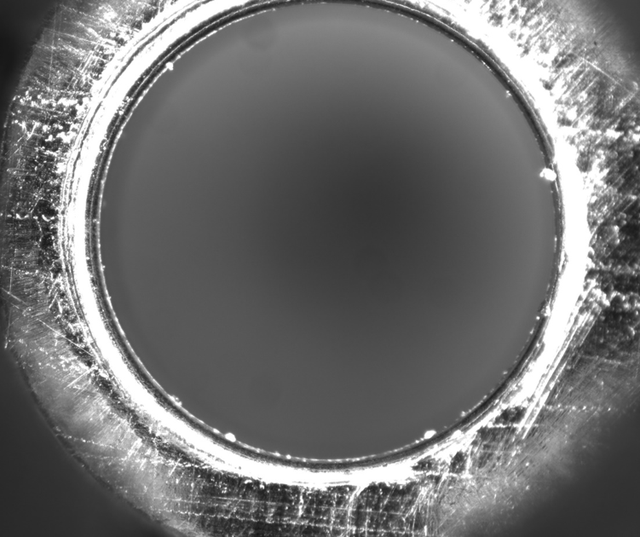

毛刺检测

通过对电池盖板注液孔进行毛刺检测,在封装前就将不良产品剔除,降低后续成本。

使用机器视觉系统搭配软件自动检测注液孔毛刺,配合流水线生产,实现生产效率和良品率的双效提升。

从盖板背面检测

盖板正面检测

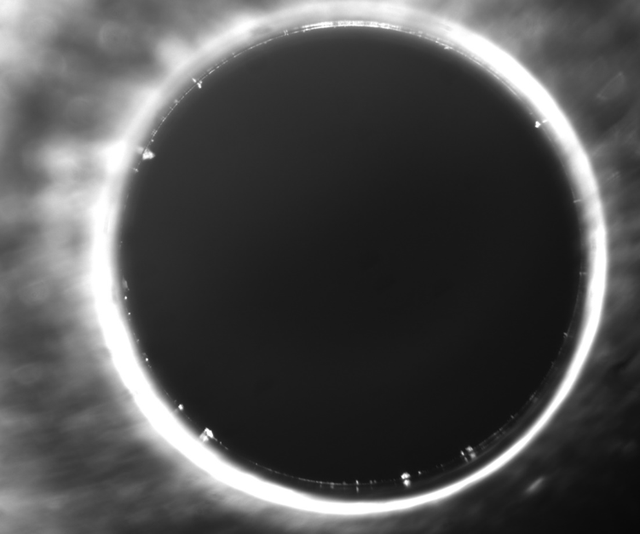

焊点检测

注液孔的焊接需要足够精密,目前使用激光焊接,速度更快更精密。

焊接中还会使用到视觉系统的定位能力,焊接完成后使用视觉进行检测,确保焊点的均匀和覆盖率。